第2回:ウイスキー造りへのあくなき挑戦と探究心《ガイアフロー静岡蒸溜所を訪ねて》【ウイスキー沼への第一歩】

2023/4/24/公開

記事:久田一彰(READING LIFE編集部ライターズ倶楽部)

静岡駅前にあるバス停、9番乗り場から「上落合」行きのバスに乗り、街中には茶畑やみかんの木が植えられているのを見ながらやがて川沿いに出る。蛇のような安倍川を遡っていき、約1時間かけてバス停「奥の原上」で降りる。その瞬間、薪や木材の匂いが、マスクを突き抜けて漂う。

ここ、静岡県静岡市の奥座敷「オクシズ」玉川地区と呼ばれるところに、「ガイアフロー静岡蒸溜所」がある。世界でも類をみない薪直火蒸留、世界的評価を得ながらも閉鎖した、メルシャンの「軽井沢蒸留所」のレガシーを受け継いだポットスティルなどを備えており、オープン前よりウイスキー界で注目を浴びてきた。また近年は、原材料からオール静岡産のウイスキー造りを一部ではあるが製造している。

今回は「ガイアフロー静岡蒸溜所」を訪ねて、ウイスキー造りのツアー見学に参加し、工程を取材した。元々はウイスキーファンでもあり家業の精密部品会社からウイスキー造りへと華麗に変身した、中村大航さん(ガイアフロー株式会社 ガイアフローディスティリング株式会社 代表取締役)にウイスキー造りにかける想いや情熱を伺った。

走り始めたウイスキー造りへの道

——2012年にガイアフロー株式会社設立、2014年ガイアフローディスティリング株式会社設立、そして、2016年にウイスキー製造を開始されましたが、あらためてここまでを振り返ってみていかがでしょうか?

中村:私自身がウイスキーを大好きな一ファンとして、バーでオールドボトルをよく飲んでいました。昔のおいしいウイスキーは沢山あり、飲んでしまうとなくなってしまう。これからどうしたらいいのか、をずっと考えていたことがあります。

2011年にスコットランドへ、愛好家として蒸留所を見学して回りました。アイラ島の「キルホーマン蒸溜所」へ行った時に、ここで小さな家族でやっているような、小さい蒸留所を造るのは、ひとつの可能性があるのではと思い、ウイスキー造りを始めました。思い始めたら止まらなくなった、やらずにはいられませんでした。

——創業されてから、次々とリリースされているウイスキーをみると、すごく早いスピードだと感じますが、ご自分の感覚としてはいかがでしょうか?

中村:順調にスピーディーにいきましたねと言われますが、自分の中ではもっと進んでいるつもりでした。実際スタートも1年くらい想定や考えていたプランよりも遅れています。ウイスキー造りの大先輩、「秩父蒸溜所」の肥土 伊知郎さんからも「勢いは大事ですよ」と言われていたので、いかに早く立ち上げるのかが大事、と意識していました。

——当初からオール静岡産のウイスキーや、地元の間伐材を薪直火蒸留として使う構想としてはありましたか?

「静岡蒸溜所」周辺の山の様子

撮影:久田一彰

中村:日本酒的な地域性や、ワインでいう「テロワール」みたいなものを復元できないか、と考えていました。ウイスキー造りはどこか工業的なお酒で、日本でも設備・麦芽・酵母をスコットランド製にしてしまうと、どこも似たようなスペックになり、日本産は水だけなのか、とも感じていました。

スコットランドの色んな蒸留所を見学した際、大資本ではない独立系は元気がよく、目を惹くのは何だろうと思っていました。「キルホーマン蒸溜所」「スプリングバンク蒸溜所」「ブルックラディ蒸溜所」は、地域に根付いた形でウイスキーを造ることをされていたので、そういう特徴を出していきたかったです。

薪直火蒸留は薪の仕掛けありきではありませんでした。2014年にこの土地が見つかりましたが、全くの更地でした。周りの山を見渡した時に、皆伐したばかりや植林が終わったタイミングでした。地元の林業が盛んな場所であるということは、来てみて分かりました。そこからどう活かして静岡のウイスキーを造っていくのかを考えた上で、いろいろ試行錯誤もしましたし、地元の方達とディスカッションもしてきました。そうした中で出てきたアイデアが薪直火蒸留です。

——みなさんと話す中で、地元を活かすことに行き着いたのですね。

中村:そうです。林業の方達が地元にいて、この蒸留所の内装やテーブルも地元の木材です。バックバーのカウンターも、貴重な檜の一枚ものです。発酵槽も静岡の杉を使うことにしました。

最初に考えたのは、熱源にバイオマスとして森林の間伐材を使えないか、ということが頭の中に浮かび薪ボイラーの導入を考えました。しかし、薪ボイラーは当時適正なものがなかった。一旦は諦めたのですが、もうちょっとやり方がないかと考えた時に、「余市蒸溜所」の石炭の直火で蒸留することをヒントにして、薪をかまどで燃やすということを思いつきました。かつて「余市蒸溜所」の「マイウイスキーづくり」に参加していましたし、石炭を放り込むことはやったことがありました。ウイスキーの薪直火蒸留は他にありませんが、石垣島の泡盛やフランスのブランデーの方で、小さい規模ではやっていました。

改めて構想を研究して、ガスの直火釜はどうなのか、から始まりました。薪ストーブや五右衛門風呂、薪を使って加熱する物の構造を研究して、特注の釜を受けてくれるところを探しました。薪ストーブの設計士の方と会ったりもしました。最終的にピザ屋さんの紹介で、かまどやさんを紹介してもらえました。

ウイスキー造りの原点、小さな蒸留器から着想を得て実験や研究へ

——ウイスキーは密造酒から生まれ、かつては小さい蒸留器で蒸留をしていたといわれますが?

中村:そうです。ポットスティルを発注したフォーサイス社で聞いたのですが、薪直火蒸留に関する資料はないと。昔の文献を見ると、山の中でウイスキーの密造をしていた時は、小さな机に載るくらいのポットスティルを薪で蒸留し、は残っているが、写真や文字では残っていませんでした。

——ウイスキー造りに関してもの凄く研究されて行きついた、原材料が静岡産にこだわるのもそのひとつですか?

中村:そうですね。正直ウイスキー造りは上手くいくかどうか分からなかった。日常的に量が足りるのか、クオリティ的にどうなるのか、やってみないと分からなかった。結局実験してみたかったのです! ウイスキー造りが初めてなので、失敗しても笑われるぐらいで済むかなと。基本いろいろな実験をやっているつもりです。外国産の大麦麦芽ではなく、静岡産でやるのも実験のひとつです。

仕込みの規模は大きくしようとしていますが、規制や倉庫のキャパシティに限界があり、どこまで増やせるか分かりませんが、多くの大麦農家さんと年々少しずつ増やして頂いています。

原材料の大麦麦芽

撮影:久田一彰

——YouTubeで「薪が燃える様子のみ20分間(音声なし)」がありましたが、音声つきはありませんか?

中村:実験的な6時間30分ワンカット撮影(音声なし)もありますし、「静岡蒸溜所が世界に誇る、薪直火蒸溜の作業風景。」(音声あり)はあります。あの頃は、録音の技術的な課題があったり、高性能なマイクがなかったり課題はありました。フォークリフトが通ったり、薪を投下したり金属音がしたり、色んな音が入るので、必要ない音を除くというのは難しいです。しかし、4Kのライブ配信や相当な準備をして、やり方を考え、薪が燃えている最初から最後まで音付きで映すというのはできたらいいですね。

インポーターというもう一つの側面から見た、ボトラーズの魅力

試飲室内で販売されているボトラーズウイスキー

撮影:久田一彰

ウイスキーのボトラーズとは、原酒を買い取り、自社ブランドとしてボトリング・販売する企業だ。ガイアフロー株式会社は、このボトラーズウイスキー、「ブラックアダー」や「アスタモリス」などの輸入元インポーターになっている。

——会社を始められてから、最初はウイスキーの輸入代理店、インポーターからスタートされましたが、ボトラーズウイスキーの魅力とはなんでしょうか?

中村:私自身がウイスキーにハマったのは、「ザ・スコッチモルトウイスキー・ソサエティ」のボトルをバーで飲ませて頂いたのがきっかけです。そこから深くハマったのですが、一期一会でいろんな味わいのものを飲めるというのは、面白い経験です。

「ブラックアダー」や「アスタモリス」などの、シングルカスクのボトルを紹介していくというのは、新しい試みであり、蒸留所にとっても非常にプラスの面でもあります。そういう意味では今後もいろんなことができたらいいなと思います。

——浮世絵のラベルで人気を集める、「アスタモリス」の「東海道五十三次シリーズ」、53の宿場町がありますが、全種類リリース予定はありますか? また、2022年9月より新しいブランド、FABLE(フェイブル)の取り扱いも始まり、迷いながら選ぶ楽しさがありますが、今後の予定は?

中村:スコットランド南西部のクランヤード湾には、ゴースト・パイパーの伝説(FABLE・寓話)があり、これをストーリーにするという今までにない新しい企画です。ブランドのアニメーションムービー、11のストーリーと11のシングルカスク・ウイスキーとの見事なリンクです。グッズ展開やビールとウイスキーのコラボセットも実はあります。そういうことを紹介できるのは、ボトラーズウイスキーの面白い特徴のひとつです。物流の関係で滞っていますが、東海道五十三次シリーズの再開や、FABLE全11シリーズリリースは徐々に動いていきます。

ウイスキーの味だけを感じる、バックバーの掛け軸と飾り棚

——試飲ができるバックバーには、和テイストな掛け軸がありますが、これにはどんな意味がありますか?

中村:掛け軸に書いてある「我忘吾」は、漢詩の一節です。「われわれをわすれる」というウイスキーを飲んでいる時の、余計なことを忘れてただウイスキーを感じる、ウイスキーの味だけを感じるという心境、心持ちを表現しています。

バックバーはどこにでもありますが、床の間のデザインにしようと、ここを設計した友人のデレック・バストンさんに頼みました。和室にある飾り棚のように綺麗に見えるよう、設計も苦労しました。あまり他には見ないデザインなので、写真で見た時に、「静岡蒸溜所」と分かるようにしました。また、昔のレコードを持っているので、好きな人たちのレコードを持っていたので聴きたいなと思って流しています。

ウイスキー樽のオーナーになれる、プライベートカスク

「シングルカスク」とは、ひとつの樽で熟成されたウイスキーで、樽独自の味わいが強く表れることが特徴で、樽の種類や熟成期間が異なると、味わいが大きく異なるのが魅力です。そんな「シングルカスク」オーナーになれる制度が、「静岡蒸溜所」のプライベートカスクサービスです。

——ご自身もいろんな蒸留所の樽オーナーになられていると伺いましたが、どんな想いでこの制度を始められましたか?

スコットランドやスウェーデンの蒸留所の樽オーナーになっていました。「ウルフバーン蒸溜所」の樽も2013年にオーナーになりました。「余市蒸溜所」の「マイウイスキーづくり」にも参加して、10年後に参加した人たちの樽が並ぶパーティーがあり、他の方のボトルも飲みたいなと思いました。しかし、その場で商談始めるわけにはいかないので、指をくわえて見ていました。

そこで、シングルモルトは販売するが、シングルカスクはプライベートカスクでリリースする。お客様がそれぞれシングルカスクを手にして、他のオーナーさんと交換することをやってもらえるといいなと思います。また、そのプライベートカスクをバーで見つけると、どんな味わいなのか、お客様同士で語り合う、そんな楽しみを持ってもらえたらとも思います。

——中村さんにとって、ウイスキー造りとは?

中村:あるウイスキー造りの大先輩は、「ウイスキーは一生解けない謎だ」ということをおっしゃっていました。まさにその通りで、いろいろと実験をしているつもりです。ワイン造りに比べて、ウイスキー造りに携わる人たちは、全世界でも意外と少ないです。分からないことが沢山あり、疑問が出て聞いて解決することもありますが、明確な答えが出ないこともある。ウイスキー造りにおいて、木製発酵槽の知見やノウハウは知らないことが多く、自分達がやっていることしか経験則がない。だからこそ、まだまだこれからだし、研究の余地ある面白く楽しい世界だと感じます。

ウイスキー製造を五感で感じるツアー見学

そんな中村さんの想いが詰まった、「静岡蒸溜所」の見学ツアーに参加しました。入り口の暖簾をくぐり、スリッパに履き替えて2Fへと向かう。すでに甘い香りが漂っており、期待とワクワク感が体全体を包む。2Fの扉を開けると、受付兼試飲ルームがあり「静岡蒸溜所」が取り扱っている海外のウイスキー・ラム・ジンや、ここで製造されたウイスキーやオリジナルグラスなどが販売されている。

最初に目を奪われたのは、ガラス越しから見えるポットスティル蒸留器が4基あり、製造スタッフがウイスキー造りを目の前で行なっている。遊園地のアトラクション待ちをしているような高揚感を持ちながら、ツアー開始まで待つ。ツアー時間は約1時間。ウイスキー造りの工程(原材料大麦麦芽の粉砕・糖化・発酵・蒸留・熟成)をガイドスタッフさんが案内してくれる。

地元静岡産にこだわった発酵槽と原材料の大麦麦芽

まずは1Fに移動し、発酵槽の見学からスタート。全部で10基の発酵槽があり、その内4基はオレゴンパイン産、6基は静岡産杉を使っている。発酵槽だけではなく、建物の壁や床、天井に静岡産の杉が、梁には檜が使われている。背景には林業が盛んなエリアということ、外の自然と同じような環境でウイスキー造りも行うという地産地消な蒸留所を目指している。他の蒸留所では見られない、発酵槽の下裏側が見られるのは特徴のひとつだ。

続いて大麦麦芽の粉砕を行なっている、ミルルームへと続く。ここでは、実際にガラス瓶の中に配合された大麦麦芽(ハスク・グリッツ・フラワー)を見せてもらった。大麦麦芽の仕込みに、スコットランドのウイスキー用ノンピート麦芽・ヘビリーピーテッド麦芽、国産の麦芽、さまざまな国のピルスナー麦芽を使っている。2018年11月より地元静岡産の大麦麦芽を使用し、オール静岡産ウイスキーの製造も始めており、1tの大麦麦芽を栽培し、そこから3樽の原酒を仕込んで熟成庫で現在(2023年)も熟成させている。2020年には地元JAや隣接する焼津市の農家の協力を得て、静岡産にこだわった大麦栽培を始め、11月には原酒を仕込み熟成させた。2021年には作付面積も増え、年間の1割をまかなうまでになった。

「軽井沢蒸留所」のレガシーを受け継ぐ

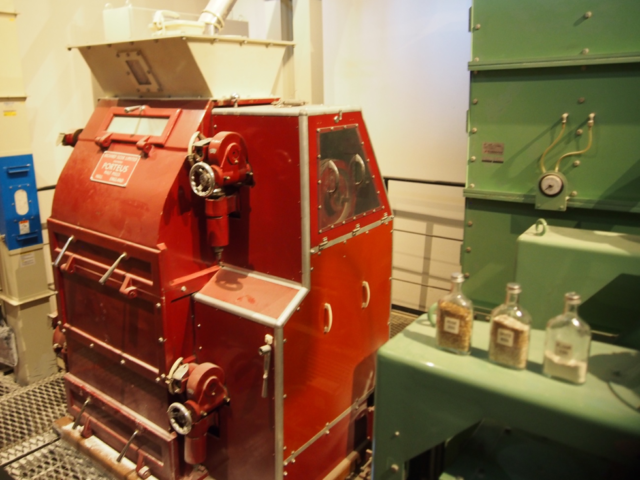

「軽井沢蒸留所」のモルトミル、イングランドで1989年に製造された

撮影:久田一彰

大麦麦芽を貯蔵してあるサイロひとつあたり、コンテナ1本分(約17t)の容量があり、1日1回の仕込みで1tもの量を使う。大麦麦芽の粉砕は、コンベアでサイロから運ばれて、緑色の「グレーンセパレーター」で異物や細かいかすなどを取り除いていく。そこから足下にある白い機械「ディストーナー」で小石などを取り除く。その後、赤い粉砕機「モルトミル」で粉砕される。

この「グレーンセパレーター」「ディストーナー」と「モルトミル」は、メルシャンの「軽井沢蒸留所」で実際に使われていた物だ。「軽井沢蒸留所」は世界的なコンペティションで、日本のウイスキーとしては初めて受賞した。しかし、2011年に閉鎖が決定し取り壊される際に、設備一式はオークションに出品された。「静岡蒸溜所」は落札しオーバーホールを経て、ウイスキー製造に使っている。このウイスキー造りの継承ともいうべきバトンは、国内のみならず海外からも大きな注目を集め、なんとも胸が熱くなるストーリーだ。

麦芽配合にも独自のこだわり

粉砕された大麦麦芽は、3種類の細かさ(粒が大きい方からハスク・グリッツ・フラワーと呼ぶ)に分かれている。麦芽の粉砕には、粉砕機「モルトミル」の中にある4本のローラーを使って行われる。上下にある銀色のダイアルを回すことで、ローラーの間隔調整、どのくらいの細かさになるのかを調整している。ここで大事なことは、細かさ、つまり粒度である。

通常、ハスク・グリッツ・フラワーの重量比が、2:7:1で製造されることが多いが、「静岡蒸溜所」では、より良い結果を求めたところ、3:6:1の比率へとたどり着いた。粉砕の粒が大きすぎると糖分が多く取れず、十分な量のアルコールが得られないためである。また。細かすぎると次の工程で麦芽が目詰まりをおこしてしまい、仕込みの工程が終わらなくなってしまうからだ。粉砕した麦芽は、粉砕機下にあるオレンジ色のホッパーに一旦溜めて、翌日の仕込みの時に糖化室へと送られる。

いい麦汁の条件、清澄度

向こうが透き通るほどの透明度

撮影:久田一彰

続いて糖化室へと移動する。

先ほどの粉砕された1tの麦芽は、4,000ℓのお湯(64℃)と混ぜてマッシュタンと呼ばれる糖化槽へ投入される。この時の仕込み水は、敷地内の井戸水から汲み上げた地下水(硬度70の中硬水)だ。このマッシュタンの内部で、砕いた大麦麦芽とお湯で1時間程かくはんして寝かせると、麦芽の芽の部分にある糖化酵素により、デンプンが分解されお湯に抽出される。ここで麦の甘いジュース、麦汁が生まれる。

また、マッシュタンの床は、細かいスリットが入った濾過板にもなっており、液体の麦汁だけが床下に流れ落ちる仕組みになっている。

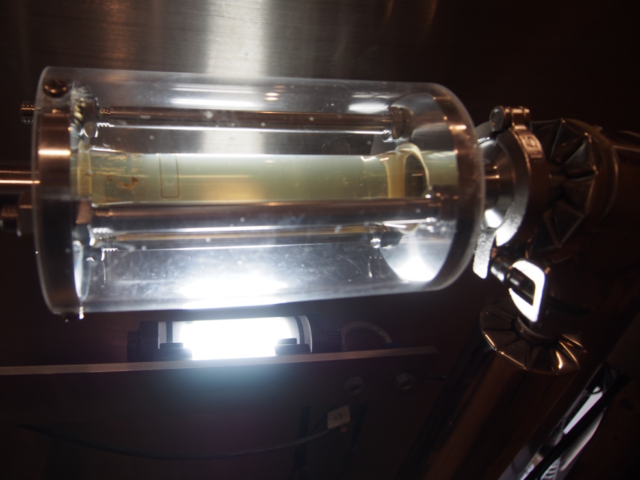

マッシュタンの内部は、サイトグラスを通じて見ることができる。水位が元は高い位置にあったのだが、下に穴が空いており、液体がどんどんと落ちているのが分かる。ここに積もっているのは粉砕をした大麦麦芽だ。これ自体もフィルターの役割をしていて、液体の麦汁だけが床下にある濾過板を通って、濾過された状態で液体だけが下に落ちていく仕組みになっている。

サイトグラスをよく見ていくと、右から左に麦汁が流れていくのが分かる。麦汁で一番大事なことは、清澄度、つまり透き通る具合の高さだ。ガラス越しにガイドさんの手が見えているということは、それだけ良い麦汁が取れているという証になっている。

1番目の麦汁をほぼ引き抜いた後は、2回目のお湯2,000ℓが投入される。まずは75〜80℃の温度で1,000ℓ、85〜90℃の温度を上げて、さらに1,000ℓがシャワー状に投入される。1番目と同じように麦汁を引き抜いていき、最終的には5,200ℓ前後の麦汁が出来上がる。また、麦汁は1階にある熱交換器を通して、発酵に適した20℃前後に下げた後発酵槽へと送られる。

発酵を促す酵母 将来的には「静岡モルト」の併用も目指す

10基の発酵槽、手前の6つが静岡産杉、奥の4つはオレゴンパイン産

撮影:久田一彰

再び、発酵槽へ戻ってきた。発酵槽にぬるま湯で活性化された酵母を投入する。この酵母は、完全に乾燥されたドライイースト状になっている。「静岡蒸溜所」では、マウリ社のディスティラーズイースト、ウイスキー専用の酵母で「ピナクル」を使用する。ウイスキー造りの本場スコットランドでは、約4割の蒸留所で使用されているともいわれている、スコッチウイスキー業界では標準的な酵母だ。人工的に酵母を投入して発酵を促すのは、パン作りにも似ている。

スコットランドでは、水分を含んだペースト状のプレス酵母が使用されるが、使用期限が2週間と短い。そこで「静岡蒸溜所」では、使用期限が2年と長い乾燥酵母を使用する。「ピナクル」の他にも酵母は数多くの種類があるが、静岡県が開発した酵母「静岡モルト」の併用も目指している。

アルコール発酵中は、バナナや青リンゴのようなフルーティーな香りが感じられる。ピーテッド麦芽を使用すると、ヨード香や煙のようなスモーキーな香りも感じられる。二酸化炭素の泡が激しく盛り上がるので、発酵槽内には泡切りのための「スイッチャー」という大きな羽を回す。このスイッチャーも「軽井沢蒸留所」から移設されている。このスイッチを入れ忘れると、発酵のピーク時は蓋を押し上げて、泡が溢れ出てくることもある。それだけ元気のいい発酵ということだ。

アルコール発酵は酵母の投入から、約24〜36時間後でピークを迎える。この時点で7.8%のアルコールができた状態を「もろみ(ウォッシュ)」という。酵母は自らが生成したアルコールで死滅するが、次に乳酸菌が活発に発酵し、乳酸発酵のプロセスに入る。この過程で酸度が上がりpH3.6程に到達する。

世界でも稀な、静岡産杉での発酵を日々研究

ツアー見学中には、乳酸発酵中の香りを体感できる。マスク越しからも酸っぱい匂いが感じられる。中には「軽井沢蒸留所」から移設した「スイッチャー」も確認できた。この過程では、甘い香りと酸っぱい香りが入り混じっており、だんだんと成長するにつれて酸っぱい香りへと変化していく。ウイスキーのような蒸留酒は、もろみが酸っぱい方が香り豊かになるといわれている。

「静岡蒸溜所」の発酵槽はオレゴンパイン製と、静岡杉製と2種類ある。オレゴンパインの発酵槽は「軽井沢蒸留所」でも使用されており、ここでもウイスキー造りの継承がされていた。発酵槽の内側には乳酸菌が棲みついて、ステンレスタンクの1,000倍も存在するそうだ。そして、静岡産材の杉で作った発酵槽はウイスキーの世界では初めてともいわれている。地元で育った木材は、より長持ちし、地元の乳酸菌と相性が良く静岡らしい発酵がおきる、と考えている。

発酵槽の制作は、日本では1社しか残っていない日本酒の木桶を作っている、藤井製桶所・株式会社ウッドワークの上芝 雄史さんに依頼した。代表の中村さんと一緒に静岡の山に入り、切り出したばかりの丸太を厳しく選別した。近くの製材所で細心の注意をはらって製材した後、1〜2年かけて自然乾燥させて加工した。

オレゴンパインと杉の発酵槽でそれぞれのもろみを分析した結果、乳酸菌の種類や量が違っていることが分かった。しかし、比較してどういう味わいの違いになるかの判断は、時期尚早と考えている。木製の発酵槽は使い始めてから、最も適した状態になるまで、何年もかかるという。つまり「静岡蒸溜所」の発酵槽も、まだまだ慣らし運転中の段階だ。これから年を重ねるごとに、おいしいお酒になっていくことを楽しみに待っている。

ウイスキー蒸留所の心臓部、スチルハウスの蒸留器たち

目視しながらウイスキー造りが行われている

撮影:久田一彰

2F受付のガラス越しに見ていたスチルハウスの蒸留器を、こんなに間近に見られるとは思っていなかった。下から見上げるとその大きさがよく分かる。窓から差し込む自然光が蒸留器を照らし、蒸気と共に独特の世界観を映し出している。

一般的な小規模ウイスキー蒸留所には、通常蒸留器が1対(2基)あるが、「静岡蒸溜所」には全部で4基の蒸留器がある。まず北側の2つがスコットランドのフォーサイス社製の新品の蒸留器、そして南側が「軽井沢蒸留所」から移設した蒸留器の3つだ。

そして、残りの1基はドイツのアーノルドホルスタイン社製のホワイトスピリッツ、ジンやウォッカを蒸留することできるハイブリッドスチルがある。現在はウイスキーの製造に専念しているため、まだ稼働はしていない。いずれは、地元の特産品を使ったリキュールなどを考えている。

ハイブリッドスチルは、出番を待つかのように佇んでいる

写真:久田一彰

フォーサイス社製の初留釜と再留釜

スコットランドのフォーサイス社製の2台は、新たに造ったオーダーメイドの特注品で、蒸留を2回行う。向かって左側が1回目の蒸留を行う初留釜、右側奥が2回目の蒸留を行う再留釜だ。初留は薪による直火がメインで、スチームの間接加熱を補助として併用している。

下の黒い筒状の部分が特注のかまどになっており、その中で薪を燃やし続ける。かまどはピザ釜を制作している会社へ依頼、いろいろな関係者のアドバイスをもらうなどの紆余曲折を経て、このような形になったという。また、フォーサイスの初留釜は、直火で内部が焦げ付かないように、ラメージャーという銅でできた鎖の帯を回転させて、釜の内側を常にこすりながら蒸留している。

復活した「軽井沢蒸留所」の初留釜

再びウイスキー造りの舞台へ

撮影:久田一彰

フォーサイス社製の2台と対面するように設置されているのは、元メルシャンの「軽井沢蒸留所」から移設した初留釜だ。4基あった蒸留器のうち、元あった部品のよい部分を集めて1台の蒸留器として組み立てている。加熱装置は新品に交換し、釜の断熱材をまき直し、サイトグラスは新たに追加している。

蒸留器の形状は細長いヘッド、非常に長くて先細りのラインアームが特徴的だ。なるべくライトでクリーンな原酒を造ろうと意図した形状と考えられる。容量が3,500ℓリットル弱と小さいので、1仕込みのもろみ、5,200ℓを2回に2日に分けて蒸留、蒸留時間は5時間弱だ。

加熱には一般的な方式である蒸気スチームを使っている。スチームは設備投資も運転コストも安く、また温度は150℃くらいが上限とされている。蒸留が始まると泡が上にあがり、丸いサイトグラスの上から2番目くらいまでで止まるように、目視で確認しながらスチームのバルブの開き具合を確認している。上がってきた泡が弾けることによって、香りの元になる微量な香味成分がミストとなって飛んでいき、流出液に移行する。流出液が白く濁るのはそのためだ。

そして気化したアルコールや水はこちらの筒のようなコンデンサーと呼ばれる熱交換器で冷却されて液体となって流出する。熱交換器の中では下から温度20度未満の冷却水が入って、上部から出て行く。気化したアルコールは上部から入って下にいくほど冷却され、液体となって黄色と銀色の箱内の「スピリットセイフ」に流れていく。こうしてできた軽井沢蒸留器の原酒の集まりは、フルーティーで軽やかな味わいとなっている。

ウイスキー蒸留の原点に立ち戻る薪直火蒸留

炎の力強さと美しさが押し寄せてくる

撮影:久田一彰

「静岡蒸溜所」では、薪を使った蒸留にこだわっているが、現代ではスチームによる加熱が主流になっていて、昔ながらの直火加熱を残している蒸留所は、本場スコットランドでも約130カ所のうち数えるほどしかないという。一方、直火を採用している日本の蒸留所はここを含め5カ所になります。ガスの直火はサントリーの「山崎蒸溜所」と「白州蒸溜所」、「秩父第二蒸溜所」と三カ所あります。そして、世界で唯一100年前と同じ石炭直火を残しているのが、竹鶴政孝の造ったニッカの「余市蒸溜所」です。薪による蒸留はウイスキーの世界では、現時点ではおそらく世界で唯一だ。

石炭が主流になる以前、200年以上前は薪での蒸留を行なっていたはずだ。つまりウイスキー蒸留の原点に立ち戻った蒸留といえる。薪によるウイスキー造りは、この地域の特徴である、豊かな森林資源をバイオマスエネルギーとして熱源に使えないかという想いからスタートした。当初は薪ボイラーを検討したが、巨大な規模の物が家庭用しかなく断念。しかし、中村さんがかつて2003年に訪れた「余市蒸溜所」の石炭蒸留を思い出し、薪直火蒸留の燃料を思いつき、現在のやり方にたどり着いたという。

このような手間のかかる薪直火による蒸留された原酒は、スチームで蒸留した原酒とは明らかに違い、味わいに独特の重みと深みが生まれる。

薪直火蒸留を目の当たりに

メッシュパレットいっぱいの間伐材

撮影:久田一彰

ここで使用される薪は、地元の木こりさんが丸太の状態で、地元の山から間伐材を運び、敷地内で長さを切り揃え、薪割りの機械で割った上で乾燥させてから使用している。これらの薪はかまど全面の扉を開いて使用する。頻度は15〜20分に1回ほど。1日7時間弱の蒸留に使用する薪の量は、この銀色のメッシュパレット1つ半を使う。

火力の調整は、1回に入れる薪の量、投入する頻度で行う。

また、薪の炎の温度は800度以上になるといわれるが、実際には、薪の一部が炭化してさらに高温になっていると推測される。そのため、作業は完全防備で行う。作業服は、ヘルメット・バイザー・普段着用しているポロシャツ・パンツ・エプロン・消防士用の手袋など全て防炎のものを着用している。

このように薪直火蒸留器と軽井沢蒸留器を比べると、形状の違いだけでなく、加熱方法も違う。同じ原材料を使っても、全く違った質の原酒が出来上がる。

説明を聞いたあと、しばらく薪が投入される様子を見ることができた。薪をメッシュパレットから出す時の金属音、床に置く際の擦れた音、かまどが開き、火が見え中で薪や炭が爆ぜた音。ほほにあたたかさを感じ、製造スタッフさんが薪を投じる一挙手一投足に魅入ってしまった。

ヘビーでパワフルな薪直火蒸留器、フルーティーで軽やかな軽井沢蒸留器。2種類の原酒を、一カ所の蒸溜所で異なった蒸留方法で造り分けをした原酒の飲み比べをできるのは、日本国内では現在ここ「静岡蒸溜所」だけだ。

ミドルカットを嗅ぎ分ける

貴重なミドルカットの体験

撮影:久田一彰

2回目の蒸留のことを再留といい、「ミドルカット」を行っている。ミドルカットとは、蒸留した原酒の中から、雑味のない中間の部分だけを選び取る作業のことだ。流出液全体の真ん中部分を「ハート」といい、樽詰めする原酒、ニューメイクスピリットとして取っています。雑味のない部分だけを熟成して平均化し、日本酒でいう中取り、中組みなどと同じ考え方だ。

ハートと前後に出てくる液体にもそれぞれ名前があり、最初の部分を「ヘッド」、終わりの部分を「テール」といい、捨てずに取っておき、次回の再留のときにまた混ぜて蒸留する。

ミドルカットでは、最初はアルコール度数75%くらいからを取り始め、64%くらいまでを取る。時間にして2時間前後、量にしてもろみの10%にしかならない。取れたウイスキーの原酒は、ニューメイクスピリッツと呼び、無色透明だ。アルコール度数は70%弱となっている。このミドルカットのスタートは蒸溜時間やアルコール度数を目安にするが、最後は人間の感応で判断する。具体的には香りと味わいから、雑味が消えた時点からスタートする。

時々刻々と流出液の状態が変化するので、1分ごとぐらいにサンプリングしてこまめに確認を記録する。できた原酒、ニューメイクスピリッツは加水してアルコール度数63.8%に調整してから熟成庫で樽詰めする。一仕込みでできる量は550ℓ前後、発酵槽に張り込んでいたもろみが5,200ℓ前後なので、その10%という計算だ。

実際にグラスの中を嗅ぎ分けて、ミドルカットを体験する。当日、再留でできた流出液を、どこからがミドルカットされているかというものを、香りを頼りに判断する。一番左からかいだ途端、鼻から遠ざけた。最初はアルコール度数20〜30%くらいだが、2分後からは70%くらいのアルコール高さになるので、ゆっくり近づけて嗅ぐことをおすすめされる。

「すごいすごいな!」グラスをひとつずつ嗅ぐが、「においきついな~」と思わず漏れてしまった。この感じ取った、「きついな~」というものが消える瞬間が、何分後からかというのを判断する。次のグラスに移るにつれて、何か消えていくのを感じ取れた。「うん? もうないのか? 分からない」そんなやりとりをガイドさん、他の参加者と話しながら、どこからミドルカットスタートされたか、一斉に指を差す。すると、ツアー参加者2人とも5番目のグラスを指差した。

無事に正解を嗅ぎ分けられたようだ。ここから2時間ほど取っていったものが、ハートで樽詰めされる液体だ。このようにウイスキーの香味成分は原酒の中に、ごくごく微量しか含まれていないため、このミドルカットをどのタイミングで行うかによって、原酒の香りや味わいは大きく変化する。

ウイスキーが眠る第二熟成庫へ

ウイスキーの原酒が眠っている

撮影:久田一彰

正面玄関で靴を履き替えて、敷地についての説明を受けながら外へと移動する。元々川向こうの山の尾根が続いており、横を流れている安倍中河内川は周囲の山沿いを迂回して流れていた。20年以上前に、国が大規模な河川改修工事を行って山を削り、川をまっすぐにして元あった川は埋め立てられた。使用している仕込み水は、その川が元々あった北側の駐車場の川底のあった場所に、井戸を掘って組み上げている。試飲時に提供されるチェイサーの水もこの仕込み水だ。

目の前の池は、蒸留で使われた大量の冷却水を流し込んでいる。熱交換をした冷却水は、温度が40度前後まで上がっているので、池で放熱させて常温にさました後、川に戻している。また、防火用水としての機能も兼ねている。

いよいよ第二熟成庫へと入った瞬間、樽から蒸発したウイスキーの甘い香りが漂っている。熟成庫内は、ラック式と呼ばれる棚に樽を並べる方式を採用。電動で移動させることができ、必要に応じて作業する棚を動かす。

樽は主にバーボンウイスキーの中古樽を使っている。アメリカで造られるバーボンウイスキーは新しく造った樽の使用が法律で義務づけられており、熟成に1回だけ使われた、中古の樽が大量に安く出回る。味わいも素直でバニラ香や甘みが出るため、スコットランドや日本では中古のバーボン樽が使われている。容量は、一般的な大きさ「バレル」樽が200ℓ。空の物でも60kgの重さがあるそうだ。そしてバレルを小さく加工した「クウォーター」樽が容量120ℓ、「オクタブ」樽が60ℓある。

ウイスキーの熟成は樽が呼吸して外気を吸い込み、内部からアルコールや水が揮発する。寒暖差が厳しい環境に置くことで、ウイスキーの熟成は加速され、短い年数で熟成がすすむ。また、熟成に伴って原酒が蒸発して失われていく現象を、天使の分け前、「エンジェルズシェア」と呼ばれる。スコットランドで樽の中にある原酒のうち、年に約2%、日本で約3%、インドや台湾では10%を優に越える。

「静岡蒸溜所」ではこのエンジェルズシェアは、年間で5%から6%程度と分かっている。日本国内では多い方で、その理由は熟成庫の特徴として、温度変化が大きくなるように設計されているからだ。その秘密は大きな天窓にある。熟成庫は一般的に温度変化を嫌って設計されるので、非常に珍しい造りと言える。そのため広間は照明が必要ないくらい明るい。窓はUVカットが施されているが、熱線はほとんどカットしていない。建物としても断熱を全く行っていない。

日が出ているときは、室内の気温が上がり、夏場では30度を超え、一方、冬場でも雪も降らず、氷点下に下がることは少ない。結果として、熟成が早く進み、それにともなってエンジェルズシェアも多くなる。実際、数ヶ月しか熟成していない樽の原酒でも、意外なほどの濃い色と味わいになるそうだ。現在は第三熟成庫まであり、原酒はウイスキーとして誕生するのをゆっくりと眠って待っている。

憧れのウイスキー樽オーナーになれる

この樽ひとつひとつにオーナー様がいる

撮影:久田一彰

壁側には、プライベートカスクと呼んでいる樽の商品がある。これは、「静岡蒸溜所」がウイスキーを心から愛する方々に、自分の樽のオーナーとなるという夢を叶えて頂きたいと思って用意している商品だ。

一番小さなオクタブ樽は、体積に対する表面積の比率の違いから、大きな樽ほど熟成がゆっくりで、小さい樽ほど熟成が早く、またエンジェルズシェアも大きい。ここに並んでいる全ての樽にはオーナーがいて、自分の樽を見に来る方もいる。目の前で原酒のサンプルを取って、この場で試飲をしたり、ボトルで持ち帰ったりすることができる。また、ネットで採取をオーダーすることも可能だ。

2023年1月まで募集していた、オクタブ(60ℓ)サイズでのプライベートカスクは受付が終了したため、2月からは100ℓのクウォーターサイズでの受付になっている。オクタブの倍の容量で、熟成期間も5年までとなり、専用に開発した樽での熟成となる。

「静岡蒸溜所」のラインアップ

最初のシングルモルトウイスキーは、2020年12月にプロローグKという商品をリリース。ジャパニーズウイスキーの定義に則った、3年熟成した原酒を使用している。Kは軽井沢の頭文字で、その名の通り軽井沢蒸留器で初留をおこなった原酒を使った製品だ。

第2弾は2021年6月にプロローグWという商品をリリースした。Wは薪直火を英訳した「Wood fired」の頭文字を取っている。

その後、コンタクトS(Kの原酒とWの原酒を合わせた製品)、ブレンデットM(静岡蒸溜所で製造したモルトウイスキーに輸入をしてきたモルトウイスキー、グレーンウイスキーをブレンド)と発売し、2022年の6月にポットスティルK(初留に軽井沢蒸留器を使用、原料は100%国産の大麦麦芽)、8月にポットスティルW(原料は100%、輸入した大麦麦芽、主にスコットランドのピーテッド麦芽を使用)、そして12月にユナイテッドSと新商品を次々にリリースした。

ユナイテッドSもKとWをあわせた製品だが、コンタクトSとの違いはその比率だ。コンタクトSはKの原酒がおよそ6割、Wの原酒が3割くらいの比率で合わせているが、ユナイテッドSの比率はKの原酒とWの原酒を1:1の比率で合わせている。

アルコール度数に関しても、ユナイテッドSは唯一50%。他のシングルモルトは55%で統一しているが、より多くの方に楽しんで頂けるよう、飲みやすい製品として産まれた。

ウイスキーの試飲タイム

ここではラインアップのウイスキーのほか、樽詰めをする前の原酒、ニューメイクスピリッツもある。こちら蒸留器の違いで3種類あり、薪直火蒸留器のW,軽井沢蒸留器のK、2つを合わせたSのタイプだ。

また、プライベートカスク2023のサンプル品(原料に全て国産の大麦麦芽を使用)、どのようになるのか、も蒸留器の違いで3タイプ。WとKと二つを合わせたSを用意している。ニューメイクスピリッツが、樽熟成して3年半ほど経つとこのようになるという参考品だ。

輸入販売を行っている海外の製品もあり、ウイスキーの他にジンやラムも試飲ができる。

さいごに

駿府城公園(駿府城本丸跡)の徳川家康公像

撮影:久田一彰

「静岡蒸溜所」のある静岡市には、徳川幕府265年の礎を築いた、徳川家康が晩年過ごしたとされる駿府城公園がある。徳川家康お手植えと伝わるみかんの木もあった。ここから人々の拠り所となったように、この先長く続く「静岡蒸溜所」のウイスキー造りは今日も続いている。

事業所名:ガイアフロー静岡蒸溜所

所在地:静岡県静岡市葵区落合555番地

会社概要

2014年設立。「静岡らしいウイスキーを造る」という目標のもと静岡蒸溜所を創設し、2016年よりシングルモルトウイスキーの生産を開始。2020年に初めてシングルモルトをリリース。その後も定期的にリリースを重ね、2022年にはジャパニーズウイスキーでは例のない大麦の産地で製品を造り分けた「ポットスティルK 純日本大麦 初版」「ポットスティルW 純外国産大麦 初版」を発売し話題となる。海外でも各リリースは高く評価されており、ウイスキーの評価サイトで高得点を獲得している。

ホームページ https://shizuoka-distillery.jp/

見学施設・ショップ

営業時間: サイトスケジュールによる

定休日:サイトスケジュールによる

お問い合わせ:contact@gaiaflow.co.jp

写真提供(外観・蒸留所内):ガイアフロー静岡蒸溜所

文・撮影:久田一彰

❏ライタープロフィール

久田一彰(READING LIFE編集部ライターズ倶楽部)

福岡県生まれ。駒澤大学文学部歴史学科卒。

父親の影響でブランデーやウイスキーに興味を持ち始める。20代の後半から終わりにかけて、夜な夜な秋葉原のコンセプトバーでブランデーやコニャック、ウイスキーを飲み明かした経験を持つ。ウイスキーは時間を飲むものとして楽しんでいる。

天狼院書店『Web READING LIFE』内にて連載記事、『ウイスキー沼への第一歩〜ウイスキー蒸留所を訪ねて〜琥珀色がいざなう大人の社会科見学』を書いている。

***

この記事は、天狼院書店の大人気講座・人生を変えるライティング教室「ライティング・ゼミ」を受講した方が書いたものです。ライティング・ゼミにご参加いただくと記事を投稿いただき、編集部のフィードバックが得られます。チェックをし、Web天狼院書店に掲載レベルを満たしている場合は、Web天狼院書店にアップされます。

人生を変えるライティング教室「天狼院ライティング・ゼミ」〜なぜ受講生が書いた記事が次々にバズを起こせるのか?賞を取れるのか?プロも通うのか?〜

お問い合わせ

■メールでのお問い合わせ:お問い合せフォーム

■各店舗へのお問い合わせ

*天狼院公式Facebookページでは様々な情報を配信しております。下のボックス内で「いいね!」をしていただくだけでイベント情報や記事更新の情報、Facebookページオリジナルコンテンツがご覧いただけるようになります。

■天狼院書店「東京天狼院」

〒171-0022 東京都豊島区南池袋3-24-16 2F

TEL:03-6914-3618/FAX:03-6914-0168

営業時間:

平日 12:00〜22:00/土日祝 10:00〜22:00

*定休日:木曜日(イベント時臨時営業)

■天狼院書店「福岡天狼院」

〒810-0021 福岡県福岡市中央区今泉1-9-12 ハイツ三笠2階

TEL:092-518-7435/FAX:092-518-4149

営業時間:

平日 12:00〜22:00/土日祝 10:00〜22:00

■天狼院書店「京都天狼院」

〒605-0805 京都府京都市東山区博多町112-5

TEL:075-708-3930/FAX:075-708-3931

営業時間:10:00〜22:00

■天狼院書店「Esola池袋店 STYLE for Biz」

〒171-0021 東京都豊島区西池袋1-12-1 Esola池袋2F

営業時間:10:30〜21:30

TEL:03-6914-0167/FAX:03-6914-0168

■天狼院書店「プレイアトレ土浦店」

〒300-0035 茨城県土浦市有明町1-30 プレイアトレ土浦2F

営業時間:9:00~22:00

TEL:029-897-3325

■天狼院書店「シアターカフェ天狼院」

〒170-0013 東京都豊島区東池袋1丁目8-1 WACCA池袋 4F

営業時間:

平日 11:00〜22:00/土日祝 10:00〜22:00

電話:03−6812−1984